Pojęciami często mylonymi przy opisywaniu procesów, używanymi czasami wręcz zamiennie (co jest błędem) są: zdolność i stabilność. Rozróżnienie tych cech procesu jest istotne, ponieważ są one podstawą do ewentualnego wdrażania działań doskonalących.

Podstawowym zadaniem stosowania SPC (Statistical Process Control) jest zapewnienie wymaganej przez klienta jakości wyrobów przy zachowaniu optymalnych kosztów. Może się to wiązać z podejmowaniem działań doskonalących tylko wtedy, gdy są rzeczywiście potrzebne (to znaczy np. wtedy, gdy proces zostaje zakłócony przyczynami zewnętrznymi), zaniechania minimalizowania zmienności procesu, gdy mieści się on dobrze w granicach tolerancji, albo wymiany narzędzia dopiero wtedy, gdy jego zużycie zagraża jakości wyrobów. Osiągnięcie takich celów wymaga umiejętnego stosowania narzędzi SPC, wśród których najważniejsze to karta kontrolna (do oceny stabilności procesu) i wskaźniki zdolności (do oceny zgodności procesu ze specyfikacją narzuconą przez klienta).

W dużym uproszczeniu można powiedzieć, że ocena stabilności, to analiza jego zachowania się w czasie. Bez zebranych w dłuższym czasie i uporządkowanych chronologicznie wyników, nie da się ocenić stabilności. Proces stabilny to taki, którego zmienność w czasie jest przewidywalna i mieści się w pewnych możliwych do wyznaczenia granicach, nazywanych granicami kontrolnymi (ang. control limits).

Typowym narzędziem do oceny stabilności jest karta kontrolna (wprowadzona pierwotnie przez Waltera Shewharta – stąd pełna nazwa tego narzędzia do sterowania procesem „karta kontrolna Shewharta”). Karta kontrolna to graficzne narzędzie pozwalające na identyfikacje „losowych” i „specjalnych” zakłóceń w procesie.

Zakłócenia losowe (przyczyny losowe) to zgodnie z PN-ISO 3534-2: „Czynniki, występujące zwykle w dużej liczbie, przy czym każda z nich ma względnie małe znaczenie, prowadzące do zmienności, które muszą być koniecznie zidentyfikowane”. Mówiąc prościej, są to te wszystkie zakłócenia, z którymi musimy się zawsze liczyć w danym rodzaju procesu, bo są dla niego naturalne. W praktyce przedsiębiorstw zakłócenia takie to np. drganie wrzeciona tokarki (zawsze są jakieś minimalne luzy na łożyskach), zdolności percepcyjne człowieka przy ustawianiu maszyny itp.

Zakłócenie specjalne to zgodnie z PN-ISO 3534-2: „Czynnik (zwykle systematyczny), który może być wykryty i zidentyfikowany jako powodujący zmiany właściwości jakościowej lub zmiany poziomu procesu”. Są to więc zakłócenia (w normie nazywane przyczynami wyznaczalnymi), które działają z zewnątrz i z którymi powinniśmy „walczyć”, chcąc doskonalić realizowane procesy. Zakłócenia tego typu to np. przyśnięcie operatora obrabiarki (co raczej na pewno nie jest wbudowane przez nas w proces), uszkodzenie noża przy toczeniu itp.

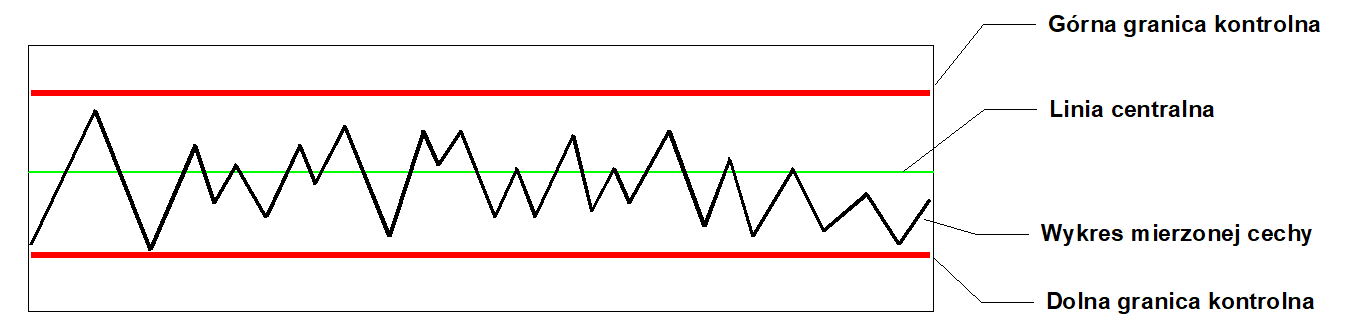

Typowe elementy karty kontrolnej przedstawiono na rys. 1.

Rys. 1. Budowa typowej karty kontrolnej

Źródło: opracowanie własne

Ważne jest, że przy standardowej karcie, żadna z przedstawionych na rys. 1 linii nie jest „narzucona” przez klienta – wszystkie one są wynikiem obliczeń z pomiarów próbek pobranych z procesu. Linia centralna (ang. CL – Central Line) przedstawia wartość średnią ze wszystkich umieszczonych na karcie kontrolnej wyników. Górna granica kontrolna (ang. UCL – Upper Control Limit) oraz dolna granica kontrolna (ang. LCL – Lower Control Limit) są obliczone ze specjalnie opracowanych wzorów (dla każdego typu karty innych) i w uproszczeniu mówiąc – pokazują granice, w jakich powinny mieścić się wartości obserwowanych charakterystyk (np. wartości średnich) dla ustabilizowanego i poprawnie przebiegającego procesu. Na rys. 2. przedstawione są przykładowe „układy” punktów, które świadczą o niestabilności procesu.

Rys. 2. Typowe sygnały świadczące o niestabilności procesu

Źródło: opracowanie własne

Można zatem w uproszczeniu powiedzieć, że proces niestabilny to ten, w którym widać nietypowe układy punktów (nietypowe zachowania). Jeżeli nie występują takie nietypowe układy, to nie jest ważne, czy zmienność procesu jest „mała” (proces A – rys. 3) czy „duża” (proces B) – oba takie procesy są stabilne, choć oczywiście proces A jest lepszy i będzie się lepiej mieścił w granicach tolerancji.

Rys. 3. Porównanie zachowania procesów A i B – oba są stabilne

Źródło: opracowanie własne

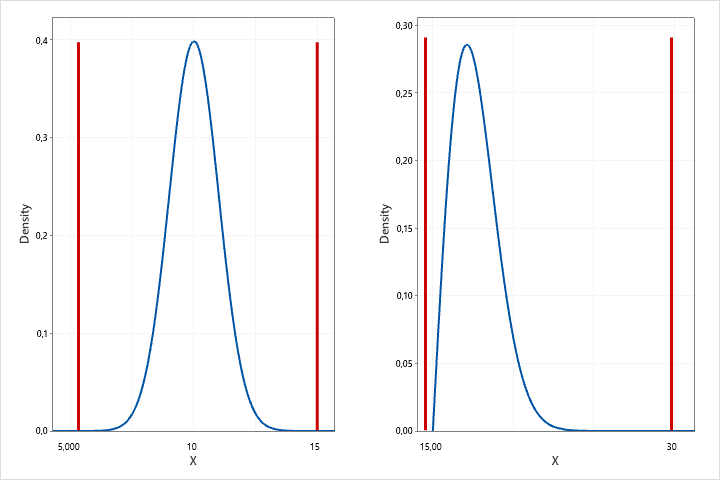

O ile stabilność procesu jest w pewnym sensie wewnętrzną sprawą firmy (producenta) i interesuje klienta tylko dlatego, żeby mógł nabrać zaufania do dostawcy, że potrafi on zapanować nad swoim procesem, o tyle zdolność to już zupełnie inny temat. Zdolność procesu pokazuje, na ile produkowane przez niego wyroby spełniają wymagania postawione np. przez ustalone granice tolerancji (specyfikacji). W dużym uproszczeniu można powiedzieć, że jeżeli liczba produkowanych wyrobów wadliwych nie przekracza ustalonego z klientem poziomu, to proces można uznać za zdolny. Jeżeli przekracza ten poziom – proces jest niezdolny. Na rys. 4 przedstawione są poglądowo dwa procesy zdolne, mieszczące się w granicach specyfikacji (czerwone linie). Jak przy okazji widać, zdolność nie wymaga zgodności rozkładu danych z rozkładem normalnym.

Rys. 4. Przykłady procesów zdolnych

Źródło: opracowanie własne

Na rys. 5 przedstawione są przykłady procesów niezdolnych – jak widać, wychodzą one poza wyznaczone granice tolerancji.

Rys. 5. Przykłady procesów niezdolnych

Źródło: opracowanie własne

Chyba najbardziej popularnym sposobem ustalania, a później pokazywania poziomu zdolności jest wykorzystywanie wskaźników takich jak np. Cp i Cpk. W klasycznej sytuacji Cp/Cpk najpierw „narzuca” klient, a później „chwali się” nim dostawca.

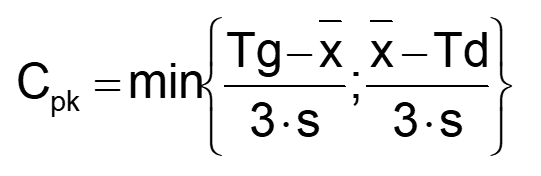

Najprostszą postać wzoru na Cp (przy założeniu normalności danych) można przedstawić w sposób następujący:

gdzie:

Wskaźnik Cpk uwzględnia dodatkowo położenie procesu (wartość średnia):

Na rys. 6 przedstawiono przykłady procesu zdolnego (Cp/Cpk=1,7) i niezdolnego (Cp/Cpk=0,6).

Rys. 6. Przykłady procesów zdolnych i niezdolnych

Źródło: opracowanie własne

To nieprawda, że Cpk >1,67 oznacza stabilny proces!

Wbrew temu co można znaleźć w wielu publikacjach, ani wartość wskaźnika Cpk, ani Cp, Pp, Ppk, Cpm czy żadnego innego nie świadczy o stabilności procesu. To są wskaźniki zdolności wskazujące, czy produkowane wyroby mieszczą się w zadanych granicach specyfikacji.

Jeżeli chodzi o Cp/Cpk=1 to sytuacja nie jest jednoznaczna, ponieważ ocena takiego procesu zależna jest od wymagań klienta. W większości przypadków proces ten będzie uznany za niezdolny (ponieważ „typowa” wartość minimalna to 1,33 – czyli proces węższy niż granice tolerancji), ale mam klientów, którzy jako minimum do spełnienia dostali od swoich klientów wartość 1 (wtedy Cp/Cpk=1 jest oznaką zdolności).

Ogromną wartością wskaźników jest to, że na podstawie względnie małej próbki, potrafią „przewidzieć” jakość (wadliwość) całej partii (z serii produkcyjnej).

„Problem” kontroli jakości polega na tym, że nawet jeżeli cała pobrana do kontroli próbka mieści się w zadanych granicach specyfikacji, to nie powinno to jeszcze być „zielonym światłem” do zwolnienia całej partii produkcyjnej.

Można byłoby spytać „A dlaczego?!” Skoro wszystkie wyroby są dobre.

Otóż dlatego, że w takiej losowo pobranej próbce najprawdopodobniej znajdą się przede wszystkim typowe (co do rozmiaru) wyroby, czyli te znajdujące się najbliżej średniej – przy rozkładzie normalnym prawie 70% wyników znajduje się w przedziale: wartość średnia ± s (jedno odchylenie standardowe od wartości średniej). Próbka ma być zatem dla nas tylko obrazem partii. Obrazem, z którego mamy odczytać jak wyglądają pozostałe wyprodukowane wyroby. I co ważne nie ma to praktycznie żadnego związku ze stabilnością procesu.

Bazując na przedstawionych powyżej opisach, warto zauważyć, że stabilność i zdolność to zupełnie oddzielne cechy procesu. Proces zdolny to proces zgodny z narzuconą specyfikacją, a proces stabilny, to proces uporządkowany w czasie. I bez problemu można byłoby podać wiele praktycznych przykładów procesów stabilnych a niezdolnych oraz zdolnych a niestabilnych.

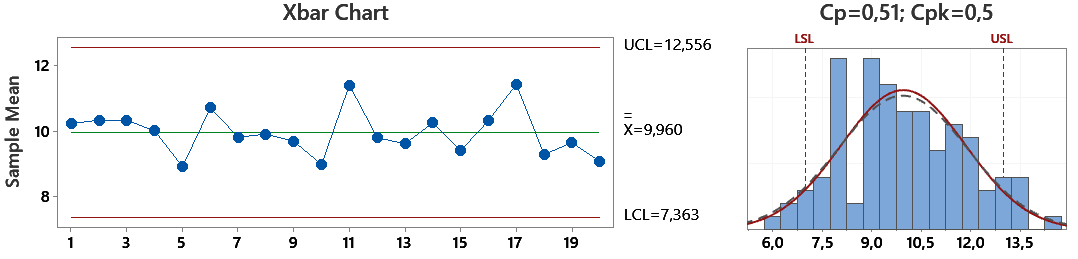

Przykład „zestawienia” niekorzystnego dla klienta przedstawiono na rys. 7 – proces jest stabilny, czyli przebiega powtarzalnie, ale nie mieści się w granicach tolerancji – niezgodny (Cp/Cpk dużo poniżej 1).

Rys. 7. Przykłady procesu stabilnego, ale niezdolnego

Źródło: opracowanie własne

Klient będzie więc powtarzalnie, systematycznie dostawał wyroby niezgodne z wymaganiami.

Z kolei na rys. 8 przestawiony jest proces niestabilny (pojawiają się punkty poza granicami kontrolnymi granicami stabilności), ale proces spełnia oczekiwania klientów miesząc się w szerokim polu tolerancji – zgodny (Cp/Cpk>1,33 – przy czy warto zwrócić uwagę, że przy niestabilnym procesie nie powinno wyznaczać się Cp/Cpk, ale zamienniki w postaci Pp/Ppk, ale celowo zostawiono tu pewne uproszczenie).

Rys. 8. Przykłady procesu niestabilnego, ale zdolnego

Źródło: opracowanie własne

Dostępnych jest wiele ciekawych narzędzi do sterowania procesami, a stabilność i zdolność to tylko podstawy analizy. Jeżeli do tego dołączone zostaną odpowiednie testy, mądrze postawione hipotezy, analizy przedziałów ufności itp. to żaden problem procesowy nie pozostanie bez rozwiązania.

Autor: Tomasz Greber [PROQUAL]

Szkolenia otwarte

Szkolenia zamknięte

Szkolenia zamknięte

Szkolenia zamknięte

Szkolenia zamknięte

Szkolenia zamknięte

Szkolenia zamknięte

PROQUAL Management Institute

B. T. Greber Spółka Jawna