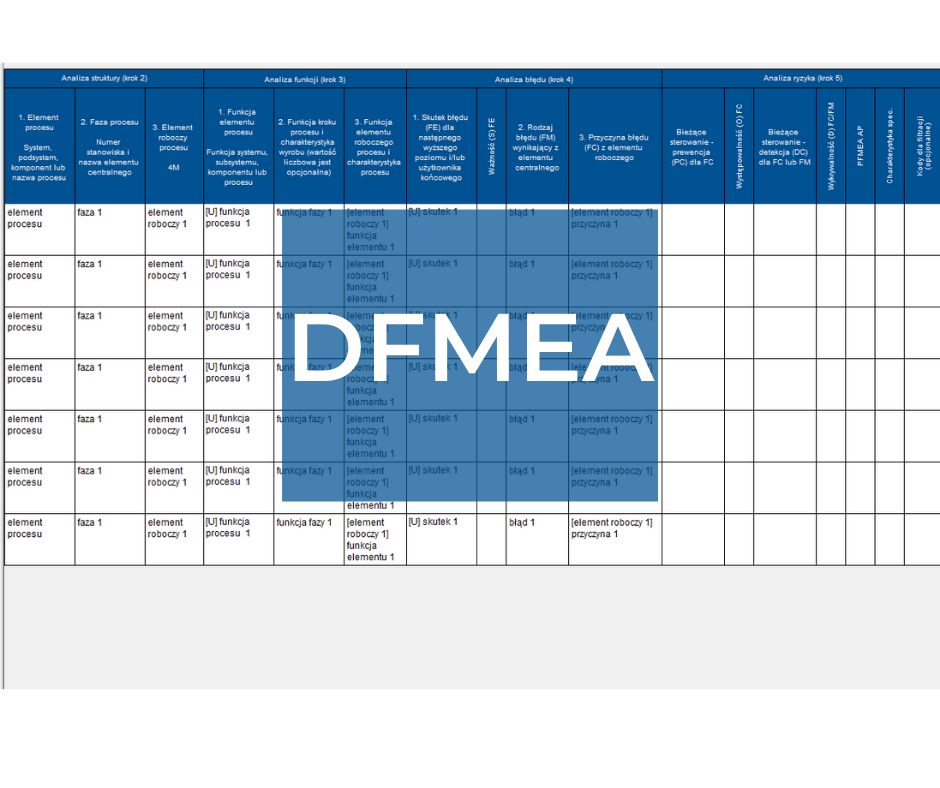

Szkolenie jest ukierunkowane na analizę DFMEA. Uczestnicy szkolenia na praktycznych przykładach poznają sposób pracy z metodą. Przygotowane warsztaty pozwolą też nabrać umiejętności w zakresie definiowania niezgodności, opisywania prewencji i kontroli oraz planowania działań obniżających ryzyko w kontekście pracy konstruktorów.

ZAWARTOŚĆ:

ZAWARTOŚĆ:

ĆWICZENIA:

Analiza wyników DFMEA – ocena ryzyka wieloma wskaźnikami;

Definiowanie poziomu ryzyka z wykorzystaniem AP, RPN i macierzy ryzyka;

Funkcje a charakterystyki wyrobu w DFMEA – case study.

ZAWARTOŚĆ:

ĆWICZENIA:

Budowanie struktur: czarnej, zielonej i czerwonej;

Analiza QFD pod kątem poszukiwania funkcji dla DFMEA;

Warsztaty z BD oraz diagramem parametrów (P-D).

ZAWARTOŚĆ:

ĆWICZENIA:

Analizowanie przykładowych analiz FMEA – „dobre” i „złe” wzorce;

Rozróżnianie prewencji od kontroli – specyficzne przypadki dla konstruktorów;

Rozróżnianie: wada-skutek-przyczyna w odniesieniu do konstrukcji.

ZAWARTOŚĆ:

ĆWICZENIA:

Tworzenie analizy DFMEA dla wybranych wyrobów – warsztaty grupowe.

Dbamy o to, żeby dużą część szkolenia zajęły ćwiczenia i praktyczne warsztaty – wtedy uczestnikom szkolenia łatwiej zapamiętać nowe dla nich informacje.

Po szkoleniu każdy uczestnik otrzyma certyfikat potwierdzający odbycie szkolenia.

Adresaci:Osoby odpowiedzialne za prowadzenie analiz FMEA. Konstruktorzy, osoby z działów tworzenia lub rozwoju produktów odpowiedzialne za ich doskonalenie.

PROQUAL Management Institute

B. T. Greber Spółka Jawna