APQP to ważna metodyka zarządzania projektami, dlatego istotne jest dobre rozumienie jej logiki. Tym bardziej, że APQP dotyczy nie tylko motoryzacji i działów zarządzania jakością. W artykule omówiono 5 faz APQP oraz przepływ informacji między nimi.

APQP – podstawy porządku w projekcie nie tylko motoryzacyjnym

„Zaawansowane planowanie jakości produktu” – takie rozwinięcie ma akronim (APQP), który został „powołany do życia” w latach 90-tych. Dzisiaj znany jest on już nie tylko w motoryzacji, bo także inne branże mogą pochwalić się swoją odmianą APQP dopasowaną do specyfiki swojej działalności. Generalnie APQP to metodyka o ogromnej wartości, jednak przez lata „przyszyto” do niej łatkę „paper maker” – może dlatego, że jej geneza sięga do AQP i firmy Ford, a może dlatego, że nie rozumiemy zawartości i przydatności APQP w organizacji. Jak poniżej będzie można zobaczyć, jest to „narzędzie” o ogromnym potencjale i możliwościach, które nie jest dedykowane wyłącznie dla ”jakościowca”, ale praktycznie dla każdego członka zespołu projektowego – a litera „Q” wyznacza jedynie poziom do osiągnięcia, a nie typowe „quality management”.

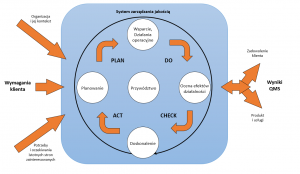

Główną zasadą, która prowadzi przez APQP, jest „mechanizm” ukryty w akronimie PDCA (rys. 1), popularnie nazywanym kołem Deminga (choć tak naprawdę, to nie William Edwards Deming jest jego autorem). W praktyce, aby uruchomić maszynę, która później napędza i współpracuje z innymi urządzeniami musi zaistnieć czynnik inicjujący i tutaj w APQP pojawia się klient ze swoimi wymaganiami oraz zdefiniowanymi ramami czasowymi i budżetem. W tym układzie widać wyraźnie zarysowany projekt: wymagania, zadanie, budżet i czas. Pojawia się tutaj także czytelne nawiązanie do zarządzania projektem, o którym mowa w IATF 16949:2016, gdzie w treści rozdziału 8.3.2.1 Design and development planning — supplemental w punkcie „a” mamy odniesienie do: project management (for example APQP or VDA RGA). Zatem jednoznacznie podkreślona jest rola APQP w organizacji.

Rys. 1. Schemat systemu zarządzania jakością opartego o cykl PDCA Źródło: opracowanie własne na podstawie PN-EN ISO 9001:2016 [2]

APQP etap 1 – planowanie

Pracę zgodną z APQP rozpoczyna etap planowania, w którym pojawiają się wymagania klienta zdefiniowane m.in. przez specyfikację techniczną wyrobu LH/KLH, normy, procedury dla weryfikacji i walidacji oraz proces akceptacji i zwolnienia płatności. A tak przy okazji warto zwrócić uwagę na jedną z najważniejszych korzyści prawidłowego wykorzystania APQP: pozwala ono na generowanie zysków już na etapie wdrażania projektu, nie wspominając już nawet tego, ilu problemów możemy uniknąć, zanim wejdziemy na etap produkcji seryjnej (gdzie już nie ma czasu na rozwój, a są głównie reklamacje i działania korygujące).

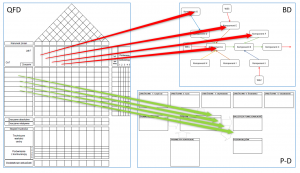

W fazie planowania następuje szeroko pojęte przeanalizowanie i rozpoznanie wymagań klienta, co ma na celu „rozłożenie” ich na mapie zadań do zrealizowania w ramach całego projektu (wykres Gantta, harmonogram projektu). Olbrzymia odpowiedzialność spoczywa tu na kierowniku projektu (PM), który przy wykorzystaniu dostępnych zasobów planuje realizację projektu. Kluczowym zadaniem PM’a jest pozyskanie szczegółowych wymagań klienta, które będą ważnymi danymi wejściowymi do projektu. W ramach etapu planowania możemy wykorzystać takie narzędzia i metody jak np.: (rys. 2):

Rys. 2. Schemat zależności pomiędzy QFD a BD i P-D

Źródło: opracowanie własne

APQP etap 2 – konstruowanie i opracowanie produktu

Wyniki etapu planowania stają się w sposób naturalny wejściem do kolejnego etapu, którym jest konstruowanie i opracowanie produktu. Tutaj najwięcej pracy mają konstruktorzy oraz inżynierowie odpowiedzialni za system (a także podsystemy), szereg definicji i specyfikacji oraz wstępnych rysunków, które stają się podstawą do wyprodukowania pierwszych (ale nie ostatnich) prototypów. Tutaj również aktywny udział bierze klient, który na bazie prototypów określa poziom spełnienia swoich wymagań minimalnych, co jest ważne dla dalszej pracy nad rozwojem produktu (np.: BBG w projektach BMW). Jest to etap, w którym działy rozwoju (i/lub application engineering) wykorzystują np. taką metodę jak DFMEA (SFMEA) dla rozpoznania i oceny ryzyka w rozwoju wyrobu. Ważnymi wynikami ich prac będą dla przykładu dane matematyczne, specyfikacje dla testu czy specyfikacje materiałowe. Jednym z ważniejszych punktów jest też tu wyznaczenie lub uzupełnienie listy charakterystyk specjalnych np.: SCA, LVS, SCAAF (rys. 3). Rozpoczynają również swoje aktywności odpowiedzialni za część technologiczną i uprzemysłowienie, dając wkład dla inżynierów produktu (ang. product engineer) w postaci wyników z analiz wykonalności (ang. feasibility study) DfM i DfA (wg VDA DFMA). Jest to dobry czas w projekcie, aby tworzyć wstępne specyfikacje dla maszyn i narzędzi – można tu już wspólnie z konstruktorami skonfrontować założenia produktowe z realiami i ograniczeniami jakie posiadają technologie.

Rys. 3. Przykład tabeli do dekompozycji charakterystyk specjalnych w projekcie

Źródło: opracowanie własne

APQP etap 3 – projektowanie i opracowanie procesu

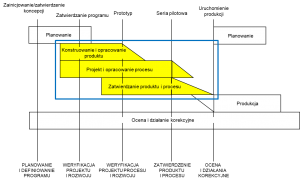

W kolejnym kroku przechodzimy do projektowania i opracowania procesu. Wprawdzie wiele zadań z tego zakresu zostało już rozpoczętych na wcześniejszych etapach APQP, ale tutaj jesteśmy w tzw. piku aktywności związanych z procesem. Jest to też czas, w którym wiele aktywności, które rozpoczął konstruktor, dobiega końca i projekt wyrobu jest ostatecznie „dopinany” na zgodność z wymaganiami i oczekiwaniami jakie ma bezpośredni klient – strona procesowo-produkcyjna (rys. 4).

Rys. 4. Współzależność pomiędzy konstrukcją a procesem w APQP

Źródło: opracowanie własne na podstawie [1]

Technolog (lub inżynier procesu) na podstawie PFC przeprowadza na tym etapie APQP analizę PFMEA – analizę ryzyka dla procesu (nie zapominajmy o konieczności wprowadzenia działań zapobiegawczych), uwzględniając sposób sterowania procesem opisany w dokumencie potocznie nazywanym „plan kontroli” – CP (poprawne tłumaczenie powinno brzmieć „plan sterowania” z ang. control plan). Niemieckim odpowiednikiem CP jest PLP. Sterowanie, którego fundament zawarty jest w CP dla produkcji przedseryjnej, staje się źródłem dla wszelkiego rodzaju instrukcji i dokumentacji, które trafiają później na produkcję, do pracowników utrzymania ruchu, BHP itp. Co ważne, wszelkie zaplanowane w CP kontrole muszą być poddane analizie MSA (ang. measurement system analysis) w celu oceny ich skuteczności. Istotne też jest skupienie się na analizie zdolności (a właściwie wykonania, ang. performance) procesu (wstępnej na tym etapie, jeszcze dla procesu niestabilnego – wskaźniki Pp/Ppk). Oczekiwany poziom zdolności zależy od typu rodzaju charakterystyki specjalnej (symbolu) i grupy do której przynależy, na przykład: DS/DZ z wymagań DAG wymaga wartości Ppk na poziomie nie mniejszym niż 2,0.

Na etapie projektowania i opracowania procesu występują już pierwsze aktywności ze strony dostawców, których celem jest zatwierdzanie komponentów (złożeń). Pamiętajmy, że dominująca jest reguła mówiąca o transferowaniu wymagań klienta w łańcuchu dostaw również dla formatu przedłożenia, a mowa tutaj o wymaganiach AIAG (PPAP) lub VDA (VDA 2) i ich alternatywnych odmianach zdefiniowanych przez T1 (czyli przez dostawców pierwszego poziomu).

APQP etap 4 – zatwierdzanie produktu i procesu

Przechodząc z jakże zaawansowanego poziomu wdrożenia projektu stajemy przed jednym

z głównych MS (ang. mile stone), którym jest data zatwierdzenia części do produkcji seryjnej i kolejny etap

APQP – zatwierdzenie produktu i procesu. Ten etap powinien być poprzedzony przez DF (ang. design freeze)

w celu maksymalnego skupienia się na maszynie i narzędziu bez dalszych zmian w wyrobie. Niestety jednak często DF można nazwać określeniem „yeti”, czyli „wszyscy mówią, ale nikt nie widział”.

Etap zatwierdzenia w dużej mierze poświęcony jest na ustawienie procesu w taki sposób, aby był w stanie zapewnić spełnienie wszystkich wymagań klienta, a ukrywają się one często pod akronimem QQT (ang. quality quantity on time). W tym czasie najwięcej pracy mamy z dostosowaniem procesu do warunków seryjnych, w których to należy wykonać wszystkie próby produkcyjne, takie jak SPR i R@R z produkcją PPAP. Wszystkie siły są teraz skierowane na to, aby skompletować najbardziej aktualne dokumenty, które są częścią PPAP/PPA, czy też wynikają z listy wymaganych dowodów, które musimy dostarczyć ze sztukami PPAP do klienta. Opis warunków seryjnych dotyczy nie tylko typowej infrastruktury (maszyn i narzędzi), ale także całego jej otoczenia, wliczając w to zasoby ludzkie, dokumentację (instrukcje, karty parametrów, karty kontrolne itp.) i wiele innych elementów wynikających ze specyficznych wymagań klienta czy standardu wewnętrznego organizacji.

Co do samych sztuk PPAP (sztuk wzorcowych) pamiętajmy, by były to części, które są typową próbką reprezentatywną z całego zakresu tolerancji („najbrzydsze z najładniejszych”). To później bardzo ułatwi nam rozmowy z klientem już w czasie produkcji seryjnej i realizowanych wtedy dostaw.

APQP etap 5 – produkcja seryjna

Dla wielu osób APQP kończy się na etapie 4 – następuje „pozbycie się” wdrażanego projektu i przekazanie do produkcji seryjnej. Prawda jest jednak taka, że nie osiągnęliśmy jeszcze etapu „produkcja”, w którym mamy tyle samo, jeśli nie więcej, pracy związanej z utrzymaniem projektu na nie gorszym poziomie, niż w czasie jego akceptacji przez klienta.

To co jest kluczowe dla projektu w ramach SOP (ang. start of production), to płynne przejście pomiędzy zatwierdzeniem, a produkcją seryjną. Tutaj pojawia się pewien offset, który daje nam ostatnią szansę na „pozamykanie” punktów otwartych, które pojawiały się w trakcie całego projektu (ang. ramp up). Czas w projekcie, kiedy nie mamy jeszcze zamówień w normalnej (docelowej) ilości, pozwala nam na znalezienie przeoczonych wcześniej problemów związanych z procesem lub produktem. Rozpoczyna się czas zmian (zarządzanie zmianą), doskonalenia, w którym mamy utrzymać co najmniej stan z R@R, ale również dążyć do uzyskania lepszych wyników (tutaj możemy użyć Lean oraz Six Sigma). Pojawia się też okazja do zastosowania często nielubianego usystematyzowanego podejścia do rozwiązywania problemów (ang. problem solving) zarówno wewnętrznych jak i zewnętrznych – 8D lub QRCI.

Na koniec jeszcze jedna ważna prawda. Należy zdawać sobie sprawę z tego, że problemy występujące w produkcji seryjnej nie mają źródła tylko w samej produkcji. Wiele przyczyn leży po stronie wdrożenia projektu – im większą uwagę poświęcimy zatem na pierwszych etapach APQP, tym mniej problemów w serii będziemy mieli. Bez wątpienia niedociągnięcia, które udało się „przepchnąć” przez kolejne fazy projektu „przymykając oko” przy ocenie podczas GR (ang. gate review), same nas „znajdą” – w myśl mądrego przysłowia: „co się odwlecze, to nie uciecze”. Będą jednak już kosztowały krocie. Na pewno zatem część tak często ostatnio opisywanych i analizowanych kosztów jakości, warto nazwać wprost kosztami błędnie wdrożonego projektu!

Źródła powiązane

Autor: Artur Chwała [PROQUAL]

PROQUAL Management Institute

B. T. Greber Spółka Jawna